-

Легкая стальная килевая машина

-

Пресс для цветной стальной пли

-

Цветная стальная композитная м

-

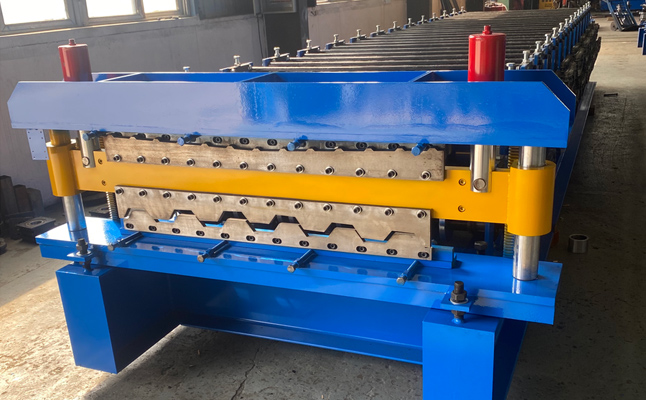

Роликовый пресс

Оборудование для прессования двухслойной плитки

Двухслойная машина для прессования плитки — это тип оборудования, используемого для прессования металлических листов в плитки разных форм. Она может производить две плитки разных спецификаций или типов на одной и той же машине, эффективно повышая эффективность производства и использования участка. Одна машина имеет два назначения, занимает небольшую площадь, ее легко транспортировать и она экономит расходы. Ниже приводится введение в его конструкцию, принцип работы, характеристики, технические параметры, обслуживание и т. д.

Структурный состав

Система размотки: состоит из разматывателя и загрузочной стойки. Разматыватель используется для размещения металлических рулонов и регулировки натяжения, чтобы рулоны разворачивались плавно, обеспечивая плавную подачу. Загрузочная стойка облегчает процесс загрузки рулонов, гарантируя их точную подачу на последующие этапы обработки.

Система формования: Это основная часть машины для прессования двухслойной плитки, которая включает в себя два комплекта независимых форм для прессования плитки и роликовые устройства. Каждый набор форм соответствует типу плитки. Благодаря постепенному прокатыванию роликов металлический лист прессуется в форму в соответствии с формой формы. Например, один комплект форм может производить обычную трапециевидную плитку, а другой комплект — рифленую плитку. Ролики обычно изготавливаются из высококачественной легированной стали и проходят специальную термическую обработку для придания им высокой твердости и износостойкости, что обеспечивает долгосрочную стабильную работу.

Система трансмиссии: состоит из двигателя, редуктора, цепи или шестерен и т. д. Двигатель обеспечивает мощность, редуктор регулирует скорость и передает мощность на ролики формовочной системы через цепи или шестерни, обеспечивая синхронное и стабильное вращение роликов для достижения непрерывной формовки листа.

Система резки: состоит из режущего станка и системы управления. После того, как лист спрессован до необходимой длины, режущий станок разрезает его по заданной длине. Методы резки включают механическую резку и гидравлическую резку. Метод гидравлической резки имеет преимущества большой силы среза и плавного разреза. Система управления точно контролирует работу режущего станка, обеспечивая точность длины резки.

Система управления: Для управления используется ПЛК (программируемый логический контроллер) или промышленный компьютер. Операторы могут легко задавать различные параметры с помощью панели управления, такие как выбор типа плитки, скорость производства, длина резки и т. д. Система управления также имеет функцию диагностики неисправностей. Когда оборудование выходит из строя, она может быстро отображать информацию о неисправности, что позволяет обслуживающему персоналу легко проверить и вовремя устранить ее.

Как это работает

Металлический рулон разматывается с разматывателя и через загрузочную эстакаду поступает в систему формования. В системе формования пластина сначала поступает в выбранный набор пресс-форм для плитки и постепенно сгибается и прессуется серией роликов, постепенно формируя форму плитки, заданную набором форм. По мере продвижения плиты вперед, когда она достигает заданной длины, режущий станок системы резки начинает резать сформированный плиточный материал. После завершения производства одного типа плитки систему управления можно использовать для переключения на другой набор форм и повторения описанного выше процесса для производства другого типа плитки. Весь процесс высокоавтоматизирован и позволяет непрерывно производить плитку различных спецификаций.

Функции

Эффективное производство: на одном устройстве можно попеременно производить два типа плитки, не заменяя все устройство, что значительно экономит время и затраты на производство, а также повышает эффективность производства. Например, в строительном проекте, когда одновременно требуются как трапециевидная, так и рифленая черепица, двухслойный пресс для плитки может быстро переключить производство в соответствии с потребностями строительства.

Экономия места: по сравнению с двумя отдельными машинами для прессования плитки, двухслойная машина для прессования плитки занимает меньшую площадь, что имеет очевидные преимущества для производственных цехов с ограниченным пространством.

Диверсификация продукции: возможно изготовление плитки различных спецификаций и форм для удовлетворения различных архитектурных стилей и инженерных требований. Будь то наклонная крыша гражданского здания или плоская крыша промышленного предприятия, мы можем предоставить подходящую черепицу.

Стабильное качество: передовые системы контроля и высокоточные формы обеспечивают точность размеров и качество формовки плитки. Изготавливаемая плитка имеет гладкую поверхность, однородный размер, хорошие водонепроницаемые и ветрозащитные свойства.

Технические параметры

Скорость производства: обычно 8-15 метров в минуту. На конкретную скорость влияют такие факторы, как сложность формы плитки и толщина пластины. Если форма плитки простая, а пластина тонкая, скорость производства может быть выше; если форма плитки сложная или пластина толстая, скорость может потребоваться снизить, чтобы обеспечить качество формования.

Толщина обрабатываемой пластины: Обычный диапазон толщины обработки составляет 0,3-0,8 мм. Различные типы оборудования могут быть выбраны в соответствии с фактическими потребностями, чтобы адаптироваться к производству плитки с различными требованиями к прочности.

Размер плитки: размеры плитки, которые можно изготовить, разнообразны, например, общий шаг гофрирования, высота волны, эффективная ширина и т. д., которые имеют несколько спецификаций. Например, шаг рифления может составлять от 30 до 200 мм, высота волны — от 15 до 80 мм, а эффективная ширина — от 600 до 1200 мм, в зависимости от конструкции штампа.

Мощность оборудования: Общая мощность обычно составляет 10-30 кВт. Мощность связана с техническими характеристиками оборудования, скоростью производства и степенью автоматизации. Крупное, высокоскоростное и высокоавтоматизированное оборудование требует относительно большой мощности.

Точки обслуживания

Ежедневная уборка: После окончания производства своевременно удаляйте металлическую стружку, масляные пятна и другие загрязнения с поверхности оборудования, чтобы предотвратить их попадание внутрь оборудования и нарушение его нормальной работы. В частности, следует очистить ролики и формы формовочной системы. Их можно протереть мягкой тканью. Для трудновыводимых пятен можно использовать специальные чистящие средства.

Смазка и техническое обслуживание: Регулярно смазывайте цепи, шестерни, подшипники и другие компоненты трансмиссионной системы в соответствии с требованиями руководства по эксплуатации оборудования. Как правило, каждые 8–10 часов работы необходимо добавлять соответствующее количество смазочного масла или смазки в ключевые детали, чтобы уменьшить износ, снизить уровень шума и продлить срок службы оборудования.

Проверка формы: Регулярно проверяйте износ формы и ролика для прессования плитки. Если на поверхности обнаружены царапины, деформация или сильный износ, их следует вовремя отремонтировать или заменить. Точность формы напрямую влияет на качество формовки плитки, поэтому регулярный осмотр и техническое обслуживание формы имеют решающее значение.

Техническое обслуживание электрической системы: регулярно проверяйте электрические цепи на предмет их старения и повреждений, а также своевременно заменяйте проблемные провода и кабели. Проверьте электрические компоненты системы управления, чтобы убедиться в хорошем контакте и отсутствии ненормальных условий, таких как перегрев или искрение. Очищайте шкаф управления от пыли, чтобы обеспечить хороший отвод тепла.

Техническое обслуживание системы ножниц: Проверьте износ лезвия режущей машины. Если лезвие затупилось или имеет зазубрины, его следует заточить или заменить вовремя. Одновременно отрегулируйте давление и ход режущей системы, чтобы обеспечить точную длину резки и плавный разрез.

Как контролировать температуру машины для производства

Машина для производства легких стальных килей — э ...

2025-01-11

Каковы различия в методах работы различных моделей форм

Существуют определенные различия в методах работы ...

2025-01-11

Проблемы, возникшие при эксплуатации машины для формова

В процессе эксплуатации машины для формования цве ...

2025-01-11

Каков стандарт твердости для стальных валков станов хол

Норма твердости стальных валков холодной прокатки ...

2025-01-11