Как проверить поверхность валков стана холодной прокатки стали?

2025-01-11 14:29:14

Проверка поверхности валков стана холодной прокатки стали имеет решающее значение для обеспечения качества прокатки стали, продления срока службы валков и обеспечения стабильной работы оборудования. Ниже приводится подробное введение в методы контроля с точки зрения подготовки к контролю, внешнего осмотра, контроля точности размеров, обнаружения дефектов поверхности, контроля твердости и материала и т. д.:

Подготовка к экзамену

Очистка роликов: Перед осмотром используйте специальные чистящие средства и инструменты, такие как щетки и тряпки, чтобы тщательно удалить загрязнения, такие как масло, железные опилки, окисную окалину и т. д., с поверхности роликов. Это не только полностью открывает поверхность ролика для удобства наблюдения, но и предотвращает влияние загрязнений на результаты испытаний.

Подготовьте инструменты контроля: Подготовьте различные инструменты контроля в соответствии с требованиями контроля, например, мощный фонарик для наблюдения невооруженным глазом; измеритель шероховатости для измерения шероховатости поверхности; микрометр и кругломер для определения круглости, цилиндричности и других размерных показателей рулона; Ультразвуковые дефектоскопы и магнитопорошковые дефектоскопы для обнаружения дефектов, а также твердомеры для измерения твердости поверхности роликов. Убедитесь, что инструменты для тестирования откалиброваны и срок их действия не истек, чтобы гарантировать точность данных тестирования.

Осмотр внешнего вида

Наблюдение невооруженным глазом: используйте мощный фонарик, чтобы осветить поверхность ролика под подходящим углом, и осмотрите ролик всесторонне вдоль оси и по окружности. Проверьте, нет ли на поверхности валика явных царапин, неровностей, шелушения, трещин и других дефектов. При обнаружении мелких дефектов можно использовать увеличительное стекло, которое поможет осмотреть их и предварительно определить местоположение, форму, размер и серьезность дефектов.

Проверка изменения цвета: обратите внимание на однородность цвета поверхности валика. Локальные отклонения в цвете, такие как изменение цвета или почернение, могут указывать на то, что данная область подверглась воздействию аномально высоких температур или износу и требует дальнейшего осмотра и анализа.

Проверка точности размеров

Измерение диаметра: используйте микрометр для измерения диаметра ролика в различных осевых положениях и нескольких точках в окружном направлении и запишите данные измерений. Сравнивая измеренные значения в разных положениях, определяют, находится ли круглость ролика в пределах допустимого диапазона отклонений. Слишком большая погрешность круглости приведет к неравномерному воздействию силы на сталь во время прокатки, что повлияет на качество продукции.

Измерение цилиндричности: проверьте цилиндричность рулона с помощью измерителя круглости или путем сравнительного анализа данных многопозиционного измерения диаметра. Чрезмерное отклонение цилиндричности может привести к неравномерной толщине проката, поэтому необходимо убедиться, что цилиндричность рулона соответствует требованиям оборудования и процесса.

Измерение длины и конусности: с помощью штангенциркуля или специального измерительного инструмента измерьте эффективную длину рулона и проверьте, имеет ли рулон конусность. Длина прокатного ролика должна соответствовать требованиям процесса прокатки, а чрезмерная конусность также отрицательно скажется на качестве прокатки стали.

Обнаружение дефектов поверхности

Дефектоскопия: Для внутренних дефектов, которые трудно обнаружить невооруженным глазом, например, трещин, можно использовать методы неразрушающего контроля.

Ультразвуковая дефектоскопия: используйте ультразвуковой дефектоскоп, перемещая зонд по поверхности рулона и определяя наличие дефектов внутри рулона на основе отраженного ультразвукового сигнала. При столкновении ультразвуковых волн с дефектами возникают отражения, преломления и другие явления, в результате чего на экране дефектоскопа отображаются аномальные формы волн, на основании которых можно определить местоположение, размер и характер дефекта.

Магнитопорошковый контроль: если ролик изготовлен из ферромагнитного материала, можно использовать магнитопорошковый контроль. Сначала на поверхность ролика наносится магнитный порошок, а затем магнитное поле используется для создания магнитного поля рассеяния на дефектной детали, которое адсорбирует магнитный порошок, образуя явные магнитные следы, тем самым выявляя такие дефекты, как поверхностные и близкие -поверхностные трещины.

Определение шероховатости поверхности: используйте измеритель шероховатости для измерения шероховатости поверхности ролика. Для получения значений параметров шероховатости поверхности выбираются несколько точек измерения в разных местах на поверхности ролика. Если шероховатость поверхности слишком велика, трение между сталью и роликом увеличится, что повлияет на качество поверхности стали и даже приведет к повышенному износу ролика.

Проверка твердости и материала

Испытание на твердость: Используйте твердомер для проведения испытаний на твердость на различных участках поверхности ролика. Неравномерная твердость может привести к слишком быстрому износу валков в некоторых местах в процессе прокатки, что скажется на сроке службы валков и качестве прокатки. Испытывая твердость, можно судить о том, соответствует ли эффект термической обработки ролика требованиям.

Анализ материала (при необходимости): Если возникла проблема с материалом рулона или к качеству рулона предъявляются повышенные требования, для анализа состава материала рулона можно использовать такое оборудование, как спектрометр. Сравните результаты анализа со стандартами на проектные материалы для валков, чтобы убедиться, что материалы валков соответствуют требованиям, и избежать преждевременного выхода валков из строя из-за проблем с материалами.

Профильная машина для гипсокартона, (60 мм-27 мм) (28 мм...

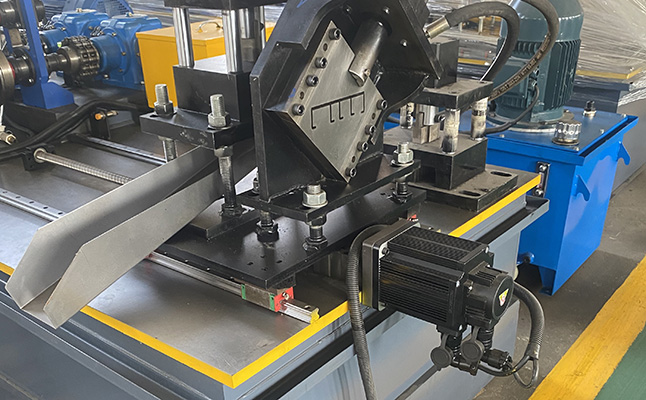

Стан холодной прокатки стали — это тип оборудован...

Профилегибочные машины для производства листовог...

Машина для холодной прокатки представляет собой м...